Borealis mit Hauptsitz in Wien ist ein weltweit führender Anbieter innovativer Lösungen in den Bereichen Polyolefine, Basischemikalien und Pflanzennährstoffe und beschäftigt derzeit rund 6.500 Mitarbeiter.

In Österreich ist Borealis mit zwei großen Produktionsstandorten vertreten. In Schwechat werden Anlagen zur Produktion von Polypropylen (PP) und Polyethylen (PE) mit einer gesamten Kapazität von knapp 1 Mio. Tonnen/Jahr betrieben. Am Standort Linz werden Basischemikalien wie Melamin, Pflanzennährstoffe und technische Stickstoffprodukte produziert mit einer jährlichen Produktionskapazität von rund 1,5 Mio. Tonnen.

Anfang 2015 trat in Österreich das Energieeffizienzgesetz (EEffG) zur Umsetzung der EU-Energieeffizienz-Richtlinie (EDD) in Kraft. Borealis hat im Zuge dessen VTU Engineering mit der Durchführung eines Energieaudits an den österreichischen Standorten beauftragt, wobei die Inhalte des Audits weit über das gesetzlich vorgeschriebene Maß hinausgingen. Die ständige Verbesserung der Ressourcen- und Energieeffizienz war als ein integraler Bestandteil der Unternehmensstrategie bei Borealis schon lange vor Inkrafttreten des EEffG selbstverständlich. Im Zuge des Audits sollten durch die intensive Betrachtung sämtlicher Produktionsprozesse noch zusätzliche, versteckte Potentiale zur Energieeinsparung aufgedeckt werden. VTU kann im Bereich der Energie-Optimierung durch die Kombination aus energietechnischem Know-how und Prozesswissen fachübergreifende Lösungen entwickeln, die in der getrennten Betrachtung von Prozess und Energieversorgung nicht möglich sind. Neben der technischen Expertise sowie modernsten Methoden und Arbeitsmittel zur Datenanalyse und Prozesssimulation stehen bei VTU hochqualifizierte Teams mit fünf registrierten Energieauditoren zu Verfügung. Ein wesentlicher Erfolgsfaktor in Optimierungsprojekten ist außerdem die Integration des Wissens der Anlagenbetreiber. Diese offene Zusammenarbeit wurde in diesem Projekt erfolgreich umgesetzt. Das Energieaudit bei Borealis umfasste 18 Produktionsanlagen mit einem Gesamtendenergieverbrauch von nahezu 1.600 GWh/a. Prozesse mit Temperaturen über 800°C und Drücken bis 3000 bar und unterschiedlichsten Technologien wie Polymerisationsprozesse, Ammoniaksynthese und Düngerproduktion, sowie deren Prozesseinheiten wie Verdichter, Pumpen und Wärmetauscher standen auf dem Prüfstand, ebenso die Medien-, Energieversorgungs- und Verteilanlagen sowie Infrastruktur und Transportmittel.

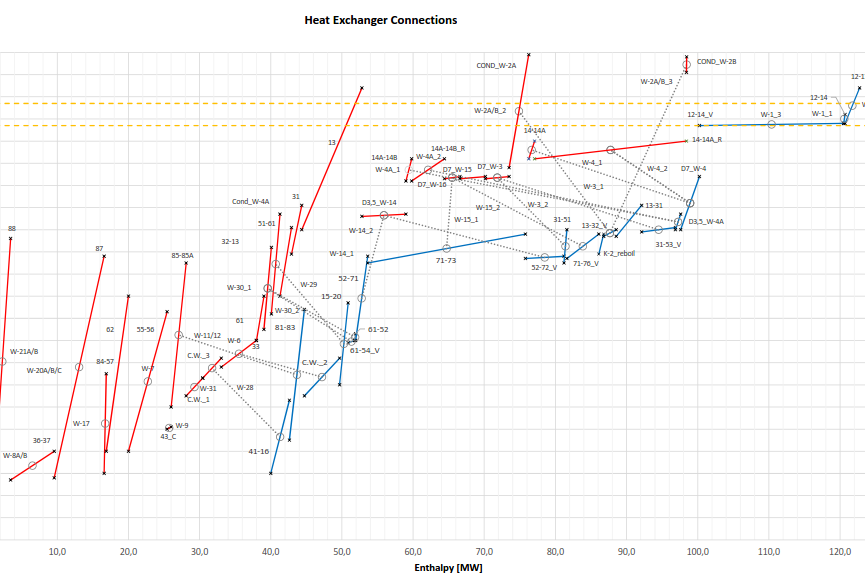

Zu Beginn haben die Energieexperten die Monatsverbräuche aller Energieträger und Medienverbräuche erfasst, analysiert, anschließend in Diskussion gemeinsam bewertet und die nächsten Schritte daraus abgeleitet. In Anlagen-Begehungen vor Ort mit dem Fokus auf Energieineffizienz brachte der Blick von außen die Basis für neue Diskussionen. Eine Betrachtung der Stromverbraucher führte durch Vergleiche über Anlagengrenzen hinweg zu neuen Erkenntnissen, diese flossen auch in die Empfehlungen für weitere Umsetzungsmaßnahmen ein. Besonderes Augenmerk wurde auch auf die Großverbraucher und Dauerläufer mit mittelgroßen Anschlussleistungen gelegt, ein typisches Beispiel dafür sind Pumpen in Betriebsnetzen wie z.B. Kühlwasserpumpen. Die Analyse der Betriebspunkte und der Abgleich mit Betriebs- und Wirkungsgradkurven zeigte spannende Einsparpotentiale. Mit dem Simulationsprogramm ASPEN plus wurden drei Produktionsanlagen für Salpetersäure, Harnstoff und Polypropylen im Detail modelliert und mit dem Modul Aspen Energy Analyzer nach optimaler Wärmeintegration gesucht. Trotz sehr hoher Integration der Anlagen am Standort Linz konnten noch einige attraktive Einsparpotentiale gehoben werden, die in Folge-Projekten umgesetzt werden.